«Если клинок понадобится тебе лишь раз,

ты должен носить его всю жизнь» Конфуций

Ножи и материалы для их изготовления .

20 лет работы.8000 товаров.35000 клиентов сделали более 2-х покупок.

+7(495)227-95-00

О БУЛАТАХ И БУЛАТНЫХ КЛИНКАХ 2 часть

Необычный способ повышения твердости Дамаска с чугунными прослойками описывает кузнец-оружейник В.И.Басов. По этому способу готовый многослойный пакет с тонкими сверхуглеродистыми прослойками нагревают до 1170-11 80 °С и после небольшой выдержки резко охлаждают в ледяной воде до 800-850 °С. При сильном нагреве чугунные прослойки частично расплавляются и металл насыщается растворенным углеродом до высокой концентрации. При резком охлаждении металл очень сильно сжи-мается и часть углерода в структуре прослоек превращается в... алмаз. По словам Басова, после ковки при невысоких температурах (не более 800 °С) твердость такой "алмазной стали" может достичь запредельного показателя — 76 НКС (для сравнения: твердость напильника составляет всего около 62 НКС).

Фактически, Басов в несколько измененной форме повторил опыт французского ученого А. Муассана, который в прошлом веке в поисках способа получения искусственных алмазов вылил расплавленный чугун в холодную воду. После растворения полученного слитка крепкой кислотой, Муассан обнаружил в осадке мелкие, крайне твердые кристаллики, которые царапали даже корунд. Хотя последователям ученого получить алмазы этим методом не удалось, мысль о клинках с алмазной твердостью не оставляет и современных исследователей.

Один из них добился в этом деле несомненных успехов. В декабре 1991 года в журнале клиночников-профессионалов "Блэйд" появилась заметка, что крупнейший американский специалист в области узорчатых сталей Дэрил Мейер получил "алмазный" Дамаск. Используя современные технологии, содержание которых не описывается, он получил столь, содержащую 0,8 % углерода, в которой 15 % ее объема занимали мельчайшие кристаллики алмазов. Вероятно, он применил один из вариантов порошковой технологии, основанной, в сущности, на тех же принципах, что и кузнечная сварка.

Итак, применяя простейшие виды кузнечной сварки, получают в итоге структуру металла, состоящую из переплетенных железных и стальных слоев или волокон. Соотношение железа и стали, а также характер сочетания слоев в композите в зависимости от желания мастера могут быть какими угодно. Само собой разумеется, что дамаск может и не иметь в своей структуре железа, а состоять только из слоев-волокон сталей разных марок, отличающихся друг от дру-га содержанием как углерода, так и легирующих элементов, напри-мер, никеля или хрома. "Алмазные" сверхкомпозиты стоят особо ввиду дополнительного усложнения технологии.

Главным достоинством кузнечной сварки является ее технологическая простота. Горн и молоток, да еще горсть песка в руке опытного кузнеца - вот и вся технология. Главный же недостаток этой древнейшей технологии — невозможность сварки большинства легированных, более прочных сталей. Только железо и малолегированные стали могут применяться при изготовлении Дамаска с использованием кузнечной сварки. Окисные пленки, содержащие много хрома, не удаляются обычными флюсами, поэтому прочного соединения этим методом высокохромистых сталей добиться не удается.

Чтобы обойти этот "запрет" на применение высоколегированных сталей, для оружейной деятельности приходится использовать некоторые виды вакуумной технологии. Поскольку окисления предварительно зачищенных поверхностей при нагреве в вакууме не происходит, то становится возможной сварка высоколегированных, в том числе нержавеющих, сталей. Естественно, исполь-зование всех видов флюсов при этом становится излишним.

Известен метод диффузионной сварки в вакууме, разработанный профессором Н.Ф. Казаковым. По этому методу соединяемые пластины шлифуются, складываются стопкой, нагреваются в вакуумной камере и сдавливаются прессом. После выдержки раскаленных пластин под давлением в течение нескольких минут в результате диффузии элементов образуется прочное соединение. Сваренный таким образом пакет расковывается на пластины, которые снова шлифуются, свариваются и так до тех пор, пока не получится нужное количество слоев. Используя этот метод, можно изготавливать Дамаск из нержавеющих, быстрорежущих и иных высокопрочных сталей. Пожалуй, главный недостаток диффузионной сварки — большие отходы металла при шлифовке перед сваркой (до четверти пакета превращается в пыль за один цикл).

Высокопроизводительным методом сварки высоколегированных сталей является прокатка пакета шлифованных или очищенных другим методом пластин на вакуумном прокатном стане, где нагрев заготовки и ее прокатка в валках производится в вакууме, исключающем окисление поверхности заготовки. Величина свариваемого вакуумной прокаткой пакета может быть весьма зна-чительной. Например, один из работавших в СССР "вакуумных" станов мог прокатывать нагретый до 1200 °С многослойный пакет толщиной 10 см, шириной 80 см и длиной два с половиной метра! В принципе, на нем можно получить 150 кг хорошего пятисотслойного дамаска любого состава за один цикл.

Для сварки металлических волокон и гранул применяют используемое в порошковой металлургии устройство, называемое газостатом. В похожую на высокую бочку и наполненную инертным газом камеру газостата помещают вакуумированную и герметическую кап-сулу, наполненную проволокой, металлическим порошком или сме-сью того и другого. Затем нагревают капсулу до 1200-1400 °С и заполняют камеру газом до тех пор, пока давление в ней не достигнет примерно 1500 атм. Металл в раскаленной капсуле спрессовывается так, что в композите не остается ни малейших зазоров или пор. После завершения цикла сварки спекшуюся с компози-том оболочку удаляют механическим путем и очищенный компо-зит проковывают или прокатывают обычным порядком. Цикл спекания весьма длительный, но и композита можно получить за один раз довольно много. Камера газостата, установленная в одном из московских институтов, имеет высоту 2,5 м, диаметр около 1 м. Очевидно, что технологические параметры газостата позволяют по-лучить любую из известных в истории структур Дамаска.

Приведенные примеры далеко не полностью исчерпывают достижения исследователей узорчатых металлов в применении новейших технологий. Эти технологии дают возможность использовать при изготовлении Дамаска любые высокопрочные легированные стали, что резко повышает функциональные свойства изготовленного из него клинка.

ЛИТОЙ БУЛАТ. Литой узорчатой сталью следует считать такую, при получении которой хотя бы одна из составляющих композита расплавляется. Промежуточную позицию между литым булатом и сварочным Дамаском занимает композит, при изготовлении которого с помощью кузнечной сварки применяется расплавленный чугун в качестве флюсовой, науглероживающей добавки. Одно из названий получаемого таким образом узорчатого металла - "сварочный булат".

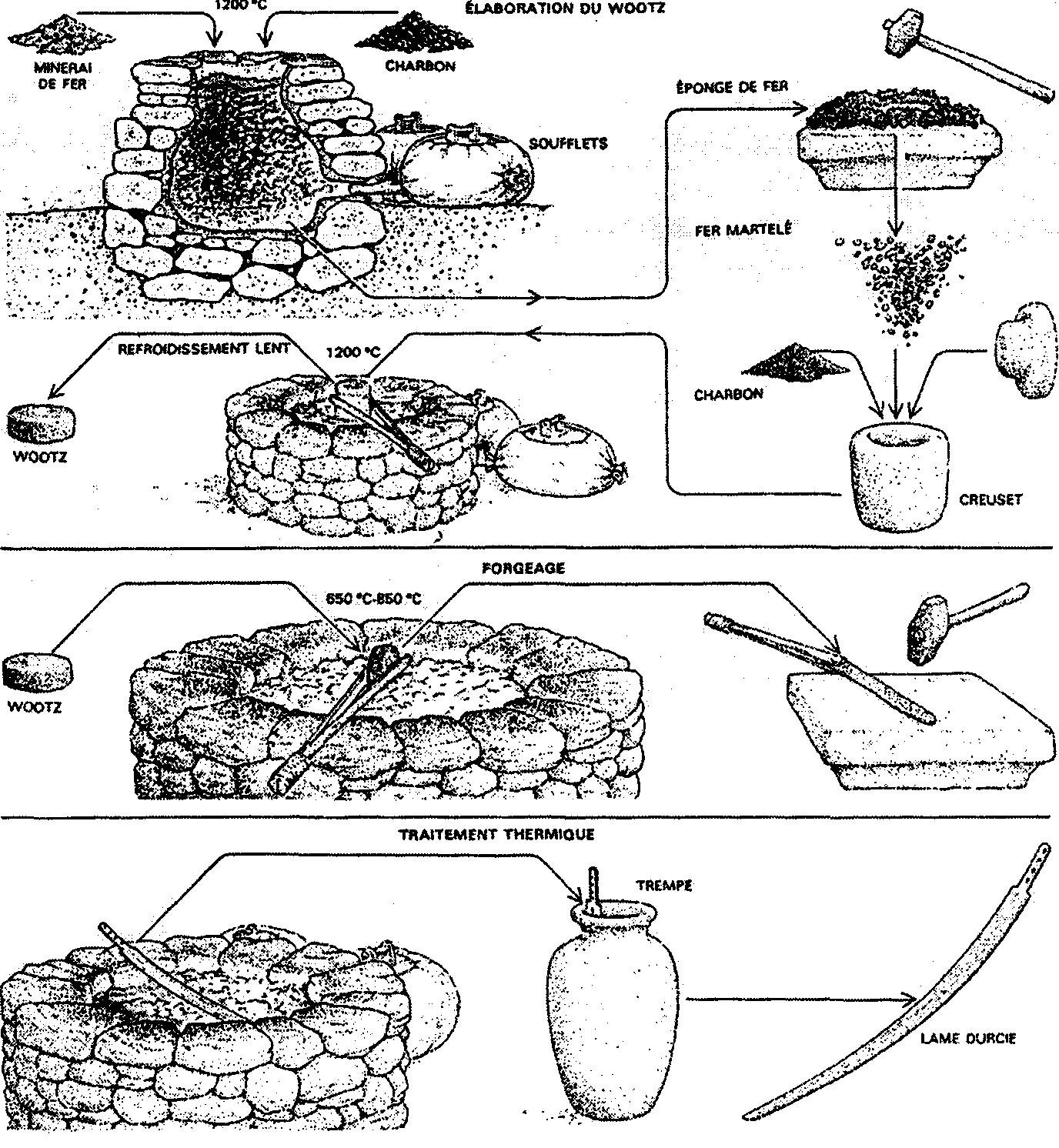

Наиболее древние способы производства литой узорчатой стали основаны на том, что температура плавления чугуна - около 1200 "С, а чистого железа - более 1500°С, т.е. увеличение содержания углерода в сплаве на 1 % снижает температуру его плавления примерно на 80 градусов. Использующие это явление способы носят общее название двухфазных, тж. основаны на недорасплавлении сравнительно малоуглеродистых включении, взвешенных в высокоуглеродистом расплаве. В печи или тигле образовывался своего рода металлический "компот" - в жидком, расплавленном чугуне плавали хоть и размягченные, но твердые куски железа. После затвердевания и расковки слитка в клинке чередовались участки очень твердой и хрупкой сверхуглеродистой стали с участками вязкого, но мягкого металла.

Фрагмент клинка из литого булата

Фрагмент клинка из литого булата

Древние виды двухфазного литого булата похожи на описанную ранее грубоструктурную сырцовую сталь, с тем лишь отличием, что слитки булата были не крицеобразными и загрязненными шлаками, а плотными. На грубую структуру древнего литого металла указывал известный арабский ученый Аль-Бируни, который в Х в. писал: "Сталь бывает двух сортов: первый, когда в тигле одинаковым плавлением сплавляется "нармохон" (кричное железо) и его "вода" (чугун). Они оба соединяются так, что не отличимы один от другого. Такая сталь пригодна для напильников и им подобных. Второй сорт получается, когда в тигле указанные вещества плавятся неодинаково и между ними не происходит совершенного смешения. Отдельные частицы их располагаются вперемешку, но при этом каждая из них видна по особому оттенку. Называется это "фаранд" и в мечах он высоко ценится.

К мечам, известным под названием "аль-кубурийские", относятся как будто те, которые находят в могилах знатных покойников. И слышал я, что на них остаются тонкие жилки, не впитавшие "воду". Когда они попадаются на лезвиях, то мечи не способны резать из-за отсутствия твердости. Если эти жилки стесать, то вреда нет."

Подобные "аль-кубурийским" грубые "жилки" имел в древности и китайский вариант булата. Китайские оружейники, еще в VI в. столкнувшиеся с этим неприятным обстоятельством, занялись поиском более совершенной технологии производства оружейной стали. Один из позднейших вариантов производства "китайского железа" описан Сун Инсином в 1637 г. Он писал: "Метод получения стали состоит в следующем. Ковкая сталь расплющивается в бруски шириной в палец и длиной примерно 4 сантиметра. Их заворачивают в листы ковкой стали и сверху плотно укладывают чугунные чушки. Всю печь замазывают землей или глиной и начинают раздувать меха. При достаточной температуре чугун плавится и, капая и стекая, проникает в ковкую сталь. Когда оба металла образуют единое целое, сплав вынимают и отковывают. Затем его опять плавят и отковывают. Все это повторяется много раз."

Цель многочисленных переплавок и проковок достаточно очевидна — китайцы старались выровнять состав металла, усреднить его по всему объему слитка или поковки. При проковке крупные включения нерасплавленного железа вытягиваются, утоньшаются и постепенно науглероживаются, а многократная переплавка обеспечивала последовательное получение все более тонковолокнистого чугунно-стального композита. Напомню, что европейцы схожий процесс измельчения структуры называли "рафинированием" стали.

Индийские кузнецы применяли другую технологию выплавки, также обеспечивающую приемлемую степень неоднородности металла, но без дополнительной переработки слитка. Например, известен индийский рецепт прямого получения ценного булата сорта "акбари" из руды. Согласно этому рецепту, в тигель вместе с древесным углем и флюсом следовало засыпать смесь изначально мелких частиц двух руд — бурого и магнитного железняка, а именно три части магнитного железняка и две части бурого. Содержание железа или, иначе, пустой породы в этих рудах было разным, поэтому и чистый металл из частиц этих руд восстанавливался с разной скоростью. В итоге восстановившийся первым металл за время плавки (около суток) успевал сильно науглеродиться от контакта с древесным углем и расплавиться, а выделившийся из более бедной руды оставался менее углеродистым и твердым.

Мастер-плавильщик строго контролировал ход плавки, чтобы не пропустить момент сплавления зерен металла в монолитную, но неоднородную массу. При некотором навыке не составляло особого труда вовремя прекратить плавку и зафиксировать образовавшуюся неоднородную структуру слитка. Характерно, что П.П. Аносов сотни лет спустя на основании своего опыта указывал, что искусство мастера в том и состоит, чтобы остановить плавку в тот момент, когда последний кусочек железа начнет расплавляться.

При длительной плавке металл мог столь сильно насытиться углеродом, что слиток имел не железо-стальную, а чугунно-стальную структуру. В пользу этого предположения говорит то обстоятельство, что для образования плотного слитка, без раковин и шлаковых включений, требовалась хорошая жидкотекучесть металла, которой чугун или очень высокоуглеродистая сталь обладали в полной мере. Д-р Скотт, в начале ХIХ в. доставивший в Англию из Бомбея подлинные образцы индийского "вутца", подчеркивал, что "...это вещество не выносит ни малейшего перегрева за ярко-красный цвет, т.к часть его начинает плавиться и вся масса разделяется, как будто она состоит из 2-х металлов различной степени плавкости." Таким образом, наличие в индийском "вутце" сверхуглеродистых, чугунных (по химическому составу) прослоек неоспоримо.

Раньше сплавление кусков железа и чугуна носило название"'иранского способа" получения булата, а "индийским" именовался метод, заключающийся в сплавлении руды с древесным углем.

Ковка жгутового Дамаска (Германия)

Ковка жгутового Дамаска (Германия)

Это деление весьма условно, поскольку, как следует из описаний "Лейденской летописи", древний ирано-арабский "фулад-пулад", давший название "булату", получали сплавлением смеси кусков железа с толченым древесным углем. Различия в исходных материалах не столь существенны, как сам принцип двухфазности плавки. И арабский, и китайский, и индийский методы выплавки узорчатого металла первоначально основывались но том, что малоуглеродистая сталь не полностью расплавля-лась в маломощных сыродутных печах, а значительно более легкоп-лавкий чугун расплавлялся сравнительно легко и быстро.

Впоследствии оказалось, что при определенных условиях из однородного расплава также можно получить узорчатый слиток. Достигалось это путем замедленной кристаллизации высокоуглеродистого расплава, при которой вырастают крупные зерна-кристаллы, размер которых может достигать нескольких миллиметров. По границам этих кристаллов-дендритов выделяются карбиды, образующие цементитную сетку. Если ковать такой крупнозернистый металл при невысоких температурах, то сплошная цементитная сетка дробится на мелкие частицы и образуется видимый глазом булатный узор. Полученный таким образом узорчатый металл исследователи называют сейчас "дендритная сталь" — по дендритному характеру кристаллизации слитка, или "ликвационный булат" — по образованию узора вследствие ликвации углерода.

Четкость узоров растет с увеличением содержания углерода в металле, и в слитке стали с содержанием углерода 2 % цементитная, карбидная сетка занимает до 20 % объема слитка. Легирование стали карбидообразующими элементами - в первую очередь ванадием и хромом, также способствует повышению четкости узоров. Например, шарикоподшипниковая сталь с 1% углерода и 1,5 % хрома после соответствующей обработки имеет весьма красивые узоры, а инструментальная сталь с тем же содержанием углерода, но без хрома, узоров не имеет.

Образованию крупных, четких узоров способствует и такая примесь, кок фосфор. В высокоценимых восточных булатных клинках ХVII-ХVIII вв. содержание фосфора доходит до 0,2 %, что примерно в десять раз превосходит его содержание в европейской рафинированной стали того времени. Не давая подробного объяснения механизма действия фосфора, ограничимся лишь указанием на то, что при кристаллизации высокофосфористого расплава происходит выделение объемов чистого железа в слитках даже высокоуглеродистой, заэвтэктоидной стали, где их быть не должно. Поскольку и железные, и карбидные включения при травлении клинка остаются белыми, в то время как стальная матрица темнеет под воздействием кислоты, то в клинках с содержанием углерода около 1,5% доля светлой составляющей узора может доходить едва ли не до половины всей площади.